La création d’un burger synthétique dans un laboratoire en 2013 a été une première mondiale. En produisant de la viande comestible à partir de cellules bovines souches, le « projet de viande in vitro » incite à repenser la manière dont nous produisons et développons les aliments, ce qui constitue une première étape cruciale dans la création d’une méthode durable pour produire de la viande. Pour y parvenir, l’équipe de l’Université de Maastricht aux Pays-Bas a dû s’assurer que son matériel de laboratoire, et en particulier ses systèmes d’incubation, répondent à ses propres nouvelles normes.

La nourriture du futur

Le besoin de techniques de production de viande alternatives devient de plus en plus pressant. Une étude menée par l’Organisation des Nations Unies pour l’alimentation et l’agriculture (FAO) en 2006 a estimé que 70 % de l’ensemble des terres agricoles, soit environ 30 % de la surface de la Terre, sont actuellement consacrés à la production animale pour les besoins de sept milliards de personnes. L’Organisation des Nations Unies pour l’alimentation et l’agriculture affirme que d’ici 2050 [1], la demande mondiale de viande aura augmenté d’environ plus des deux tiers, grâce à une population mondiale estimée à 9 milliards.

Alors que la population humaine et la demande de produits agricoles augmentent, en partie sous l’effet du développement économique rapide en Afrique et au Moyen-Orient [2], les méthodes traditionnelles de production de viande deviennent de moins en moins viables. L’élevage du bétail pour la production de viande requiert des ressources importantes, tant financières que naturelles. Par exemple, pour produire 1 kg de viande, il faut environ 15 000 litres d’eau [3]. C’est l’une des questions qui a motivé la recherche à l’Université de Maastricht.

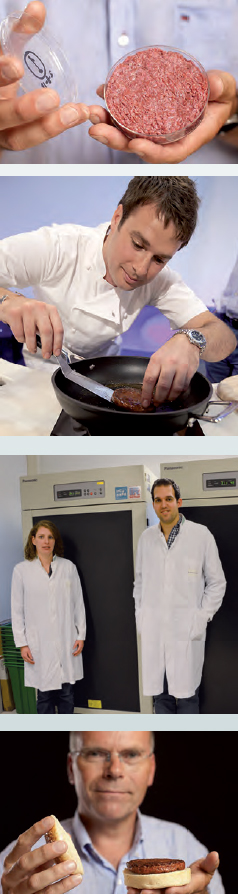

En octobre 2011, le « projet de viande in vitro » a été lancé, avec une équipe dirigée par le Professeur Mark Post et les techniciens de laboratoire Anon van Essen et Sanne Verbruggen. L’objectif final du projet était de créer de la viande comestible sous la forme d’un hamburger, sans utilisation directe de tissus bovins. De cette façon, la production future pourrait devenir plus durable et plus efficace. Il s’agissait d’un projet unique qui, selon l’Université, n’était reproduit nulle part ailleurs dans le monde.

Créer un burger

Le burger a été présenté, cuisiné et dégusté pour la première fois à Londres le 5 août 2013, après des mois de dur labeur. Il a fallu trois mois pour créer le burger physique lui-même. Lors de la production, des cellules souches (cellules satellites) ont été prélevées sur un échantillon de tissu musculaire provenant de l’épaule d’une vache. Ces cellules sont souvent décrites comme des myoblastes quiescents (cellules musculaires) et, bien qu’elles jouent un rôle vital dans la réparation et le maintien des muscles du corps, elles ont une capacité de réplication très limitée. Cependant, les cellules satellites peuvent être activées lorsqu’elles sont exposées à des stimuli, comme une blessure ou une charge mécanique importante, et des milliards de cellules ont été cultivées à partir des échantillons d’origine.

Les myoblastes fusionnent naturellement dans un processus connu sous le nom de myogénèse — la formation du tissu musculaire, notamment au cours du développement embryonnaire. Lors de ce processus, les cellules fusionnent pour donner des fibres avec plusieurs noyaux appelées myotubes pour former le tissu musculaire. Les myoblastes ont été placés dans un gel réparti autour d’un tube, ce qui a entraîné la formation d’anneaux de tissu. La contraction et la relaxation des cellules les ont fait grandir. À la fin, 20 000 anneaux ont été soigneusement superposés pour créer le burger final.

Dans cette méthode, il était impératif que l’incubation et la croissance de cellules robustes et saines réussissent. Par conséquent, il fallait examiner attentivement les hauts critères d’exigence du système d’incubation. Ce n’est qu’ainsi que l’équipe de l’Université de Maastricht pouvait être prête à se lancer dans la production du meilleur produit final possible.

Garantir des lignées cellulaires de qualité

Lors de la sélection des incubateurs pour le projet de viande in vitro, il a d’abord fallu tenir compte du volume de cellules à cultiver. La grande quantité signifiait que les incubateurs devaient contenir un grand nombre d’échantillons, sans aucun compromis en matière de fiabilité et de sécurité. De plus, les cellules ont été cultivées à l’aide de flacons à 10 couches, qui étaient très lourds. Le design robuste des incubateurs était donc fondamental.

Un contrôle efficace de la température et de l’environnement était également essentiel pour une bonne incubation. Les environnements optimaux pour la croissance de cellules souches sont ceux qui ressemblent à l’environnement naturel de l’organisme. Pour les cellules souches musculaires, cela signifie une concentration faible en oxygène et élevée en dioxyde de carbone (3 % d’O2, 5 % de CO2) et une température stable d’environ 37 °C. Ces conditions augmentent la capacité de prolifération des cellules satellites par rapport aux conditions de culture cellulaire standard de 21 % d’oxygène, car elles correspondent mieux aux niveaux d’oxygène in vivo dans la myofibre intacte [4]. Les fluctuations de température ont également un impact sur les cultures, avec des conséquences allant de l’échec total de la lignée cellulaire à l’expression de phénotypes anormaux et à l’altération du métabolisme cellulaire [5]. Des contrôles stricts devaient donc être maintenus, car les cultures cellulaires exposées à des températures variables ne seraient pas viables pour le projet.

Enfin, lorsque les cellules satellites ont été isolées des animaux, il y avait un faible risque d’impureté dans l’échantillon initial. Toute possibilité de transfert de contaminants à la lignée cellulaire cultivée devait être complètement éliminée pour garantir la réussite et la sécurité du burger. Par conséquent, des systèmes de décontamination fiables à l’intérieur des incubateurs étaient essentiels. En cas d’échec de la décontamination, l’ensemble du processus devrait être relancé. Comme la production du burger physique avait pris 3 mois, cela représenterait un énorme fardeau financier et une perte de temps pour l’équipe.

Ces trois préoccupations (capacité, contrôle et décontamination) ont été des facteurs majeurs dans le choix de l’équipement pour la production des burgers. Le système d’incubation sélectionné, produit par PHCbi, comprenait plusieurs technologies pour garantir les niveaux de qualité et de contrôle nécessaires.

Capacité, contrôle et décontamination

L’équipe utilise les incubateurs PHCbi depuis une dizaine d’années sans aucun problème, et cette expérience positive l’a incitée à envisager l’achat d’équipements similaires pour ce projet pionnier. En faisant appel à un fournisseur expérimenté de systèmes d’incubation, l’équipe du « projet de viande in vitro » a pu mettre en œuvre une technologie et des connaissances spécialisées pour répondre à ses besoins. Grâce à la large gamme d’incubateurs proposés, le choix d’un modèle pouvant contenir le grand nombre de lignées cellulaires nécessaires n’a pas posé de problème. Ensuite, il ne restait plus qu’à identifier la technologie adéquate pour assurer les niveaux nécessaires de contrôle et de décontamination de l’environnement.

La surveillance et le contrôle précis des niveaux d’O2 dans l’incubateur étaient particulièrement importants pour les cultures de cellules souches. À l’Université de Maastricht, ce niveau de contrôle a été assuré par un capteur d’oxygène en zircone à longue durée de vie, spécialement conçu pour maintenir des niveaux d’oxygène inférieurs à ceux de l’air ambiant de 1 % à 18 %. De plus, les commandes électroniques PID ont maintenu un haut niveau de précision en préservant les points de consigne de température et de gaz au-dessus de toute la plage du système.

La fiabilité de la température a été assurée par un Système breveté de chaleur directe et de jaquette d’air combiné à une isolation en mousse haute densité et à la construction des incubateurs. Ce système, illustré, protège contre la condensation et permet de réduire l’impact des fluctuations de température ambiante sur la chambre intérieure. La circulation d’air douce permet d’obtenir des températures uniformes pour toutes les cultures dans la chambre, quelle que soit leur position — un avantage énorme pendant ce projet, lorsque des milliers d’échantillons individuels étaient cultivés à un moment donné.

Enfin, des systèmes de décontamination devaient être mis en place pour protéger les lignées cellulaires. Pour ce faire, l’équipe a utilisé deux types d’incubateurs PHCbi pour créer le burger synthétique. Le premier type a été utilisé exclusivement pour l’isolation et la décontamination, puis les cellules isolées ont été transférées dans un deuxième incubateur pour la culture.

Cela a réduit le risque de contamination croisée, car les lignées cellulaires déjà en culture n’ont pas été exposées aux contaminants potentiels de l’échantillon musculaire initial.

Afin d’éliminer tous les contaminants en suspension dans l’air qui pouvaient pénétrer dans la chambre, ainsi que les contaminants dans le bac à eau, les incubateurs MCO-19M choisis (ce modèle est maintenant remplacé par les nouveaux incubateurs multigaz MCO-170M) comprenaient une lampe à UV isolée à spectre étroit, sans ozone. Celle-ci s’allume automatiquement pendant une période spécifiée après l’ouverture de la porte de l’incubateur, offrant ainsi une sécurité supplémentaire aux cellules en culture. De plus, toutes les surfaces intérieures de l’incubateur sont en alliage d’acier inoxydable enrichi en cuivre InCu-saFe®, assurant une protection germicide constante et, en combinaison avec la lampe à UV SafeCell®, inhibant la croissance des moisissures, des champignons et des bactéries.

Pour éliminer tout risque de contamination des incubateurs eux-mêmes, l’Université de Maastricht a choisi d’utiliser une option de décontamination par H2O2 pour une décontamination complète. Après vérification du système, ce processus commence par la vaporisation du peroxyde d’hydrogène, qui est ensuite mis en circulation dans la chambre par le système de circulation d’air.

Ensuite, la lampe à ultraviolet (UV) s’allume et décompose la vapeur d’H2O2 en vapeur d’eau et en oxygène. Ce système limite le temps d’arrêt de l’incubateur à moins de trois heures pour une décontamination totale de la chambre et s’avère non seulement rapide mais aussi facile à utiliser et reste exempt de contamination pendant longtemps après chaque cycle complet de décontamination. Grâce à ce système, les myotubes ont pu être cultivés non seulement en toute sécurité, mais aussi sans interruption répétée pour le nettoyage et la décontamination, améliorant ainsi l’efficacité des projets.

Aller de l’avant

Constitué de fibres musculaires cultivées exclusivement en laboratoire, le burger a été terminé en ajoutant un peu de poudre d’œuf, de la chapelure et quelques autres ingrédients courants du burger. Au goût, bien que manquant d’assaisonnement et de matière grasse, ce qui enlevait une partie de sa jutosité, il avait vraiment un goût de viande. En tant que premier produit carné reconnaissable créé à l’aide de cette méthode, le projet a été une preuve de concept essentielle pour les techniques de culture de la viande et a fourni une alternative prometteuse pour la production future de viande.

Rien de tout cela n’aurait été possible sans la mise en place d’un système d’incubation fiable, efficace et contrôlé. En mettant en œuvre les hauts niveaux de technologie experte de PHCbi, le « projet de viande in vitro » a pu créer un environnement optimal pour ses cellules. Ainsi, les 20 000 fibres nécessaires à la fabrication du burger ont été produites de manière efficace, en toute sécurité et avec la meilleure qualité.

Références

[1] The State of Food and Agriculture: Livestock in the balance. Food and Agriculture Organisation of the United Nations. Rome, 2009. (http://www.fao.org/docrep/012/i0680e/i0680e.pdf) Accessed 13/12/2013

[2] Developing Countries Dominate World Demand for Agricultural Products, USDA, Aug 2013 (http://www.ers.usda.gov/amber-waves/2013-august/developing-countries-dom...)

[3] 4th edition of the UN World Water Development Report (WWDR4)

[4] Culture in low levels of oxygen enhances in vitro proliferation potential of satellite cells from old skeletal muscles. Chakravarthy MV, Spangenburg EE, Booth FW. Cell Mol Life Sci. 2001 Jul;58(8):1150-8

[5] Introduction to cell and tissue culture [electronic resource]. Jennie P. Mather, Penelope E. Roberts. Springer, 1998

Original article: http://www.labmate-online.com/articles/laboratory-products/3/mr_anon_van...