培養物の製造工程では人手を介さないほど品質管理は大幅に

向上できる

ここでJーTECが取り組まれている自家培養軟骨の製造に関して、森由紀夫取締役製造部長に、説明していだきました。

●自家培養軟骨

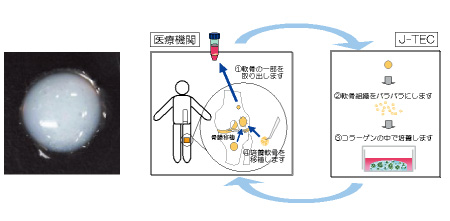

高齢社会による変形性関節症の増加、スポーツの普及による若年者の軟骨損傷など、軟骨の疾患が増加している。軟骨組織は、一旦、損傷すると自然治癒できないといわれている。J-TECでは、軟骨損傷を自己の軟骨細胞で修復することを目的として、広島大学の越智光夫教授が確立し、臨床実績のある自家軟骨細胞の培養技術を導入して、治験を開始している。培養手順は、次のとおり。①患者さんの軟骨を採取。②軟骨組織をバラバラにして、軟骨細胞をコラーゲンの中で培養する。③一定期間、CO2インキュベータで培養する。週に数回は培養液の交換と培養状態の観察のために、インキュベータから取り出す必要がある。④培養軟骨を患者さんに移植する。この週数回の培養容器の取り出しが、人手に頼る限り、ヒューマンエラーやコンタミネーションを発生させる危険因子となる。培養作業で避けられないインキュベータからの培養容器の取り出しが、人手に頼る限り、取り違えやコンタミネーションの発生リスクが存在する。また、多くの患者さんに対応する製造段階になるとインキュベータ内には複数の患者さんの培養容器が並ぶことになる。その際、培養容器の出し入れが頻繁になり、取り違えというヒューマンエラーに加えて、頻繁な扉の開閉による器内環境環境の変動やコンタミネーションのリスクが増し、培養物の品質に大きな影響を及ぼす。長期間の培養中にバーコード管理による自動化と、最小限のシャッタ開閉による自動搬送により、試料の取り違えを防止し、器内培養環境の変化を最小限にし、汚染も防ぎ、ヒューマンエラーを無くすことができる。

三洋との共同開発で軟骨培養にマッチした検体管理用ソフトやハードウェア

開発が可能に

「2002年頃に、培養作業の自動化を試みました。当時は外国製品を選定しましたが、サービスやメンテナンス面の対応、あるいは培養管理用のソフトウェア開発が充分ではなかったのも事実でした。その後、国内メーカーの数社から引合いがありましたが、細胞培養用インキュベータとして定評のある三洋電機バイオメディカとの共同開発によって『自動搬送インキュベータ』を製作することにしました。三洋製のインキュベータは、UV+銅合金ステンレスによる、培養しながらコンタミネーションを防止するというコンセプトが決め手でした。自動搬送インキュベータの運用上、患者さんの細胞が絶え間なく入出庫するため、コンタミネーションを防止するために培養を中止することはできないわけです」

自動搬送インキュベータのメリットについて、次のようにまとめていただきました。

●自ヒューマンエラーを完全に防止できる

培養軟骨は、患者さんから託された大切な細胞組織である。手作業では、取り違え、誤操作、管理ミスなどを完全に防止できない。搬入出から培養までバーコード管理ができる自動搬送インキュベータは、パソコンによる自動培養・管理が可能で人的エラーを最大限に低減できる。

●培養環境の安定化とコンタミネーション防止

外扉・内扉を開閉することなく、わずかな開口部で培養容器が搬入出できるので、器内環境はほとんど変化しない。また、開閉による器外からのコンタミネーションも防止できる。

●高集積化により設置面積が大幅に減少できてローコスト

自動搬送インキュベータには、標準プレートの場合は109収納できる。従来のインキュベータでは、このように大量かつ識別が必要な場合、個々の容器ごとにインキュベータを専用化するか、最低でも培養棚ごとに分けて管理する必要があった。バーコードを利用した自動搬送により高集積化が可能となり、設置面積は大幅に小さくすることが可能になった。その結果、数十台のインキュベータを購入するより、コストやスペースの面で大幅なメリットがあった。「いまは開発の段階ですが、製造を開始した際には、自動インキュベータの増設を予定しています。高品質の培養製品を製造するために、患者さんの信頼を得るためにも、つねに新しい製造ラインづくりをしていかなければならないと思います」一日も早い本格稼動が待たれています。